La réponse courte : procédez avec une extrême prudence

Bien que techniquement possible, l'utilisation Panneau de sous-couche MgO sous un revêtement de sol en planches de vinyle n'est généralement pas recommeté par la plupart des fabricants et installateurs de revêtements de sol. La principale raison est le risque important de défaillance liée à l’humidité. Le panneau MgO est hautement hygroscopique, ce qui signifie qu'il absorbe et retient facilement l'humidité ambiante du sous-plancher, du béton ou de l'air. Cette humidité emprisonnée peut alors se retrouver coincée contre la planche de vinyle, entraînant une multitude de problèmes. Pour une installation réussie, des conditions spécifiques et rigoureuses doivent être remplies, transformant une préparation de sol standard en un projet à forts enjeux.

Comprendre le conflit principal : exigences en matière de MgO et de planches de vinyle

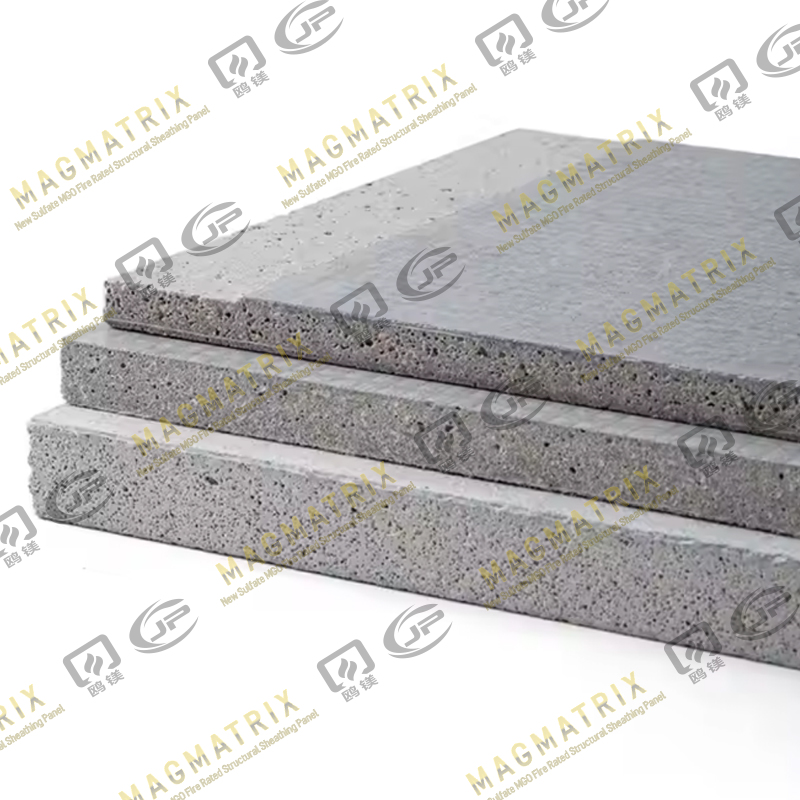

Pour comprendre l’incompatibilité, il faut regarder les propriétés fondamentales de chaque matériau. Le panneau MgO est un panneau cimentaire fabriqué à partir d'oxyde de magnésium, souvent utilisé dans les applications commerciales et extérieures pour sa résistance au feu et sa durabilité. Les planches de vinyle de luxe modernes (LVP) et les revêtements de sol en planches de vinyle sont des produits indéformables et imperméables qui nécessitent un sous-plancher parfaitement sec, plat et stable.

Le problème critique de l’humidité

L'absorption d'humidité de MgO est son talon d'Achille pour les installations de vinyle. Même si le sous-plancher en béton est sec, le MgO peut agir comme un réservoir d'humidité. Lorsque des planches de vinyle, en particulier des SPC ou WPC à âme rigide, sont collées ou flottantes dessus, elles créent un pare-vapeur. L'humidité emprisonnée migre ensuite vers le haut, à la recherche d'un équilibre, mais est bloquée. Cela peut entraîner une défaillance de l'adhésif pour les planches collées ou entraîner une accumulation d'humidité qui favorise la croissance de moisissures sous le revêtement de sol. Dans des cas extrêmes, cela peut entraîner la dégradation ou la « poussière » du MgO lui-même.

Problèmes de planéité et de stabilité

Les planches de vinyle nécessitent un sous-plancher exceptionnellement plat (généralement moins de 3/16" sur 10 pieds). Bien que les panneaux MgO puissent aider à lisser le béton irrégulier, ils doivent être installés avec le plus grand soin. Tout mouvement, déplacement ou déviation de la sous-couche MgO se télégraphiera directement à travers le vinyle mince, provoquant des coutures visibles, des pics ou même des fissures au niveau des joints des planches. La sous-couche doit être entièrement et solidement adhérée au sous-plancher sans aucun vide.

Un protocole strict de réflexion

Si, après avoir compris les risques, vous envisagez toujours cette combinaison, le respect du protocole suivant n’est pas négociable. S’écarter d’une étape augmente considérablement le risque de défaillance du sol.

Étape 1 : L’approbation du fabricant est obligatoire

Avant d'acheter des matériaux, vous devez obtenir l'approbation technique écrite du fabricant de panneaux MgO and le fabricant de revêtements de sol en planches de vinyle. Leurs directives d'installation dicteront les exigences spécifiques. L’utilisation de leurs produits en dehors de ces directives annulera toutes les garanties.

Étape 2 : Préparation de l'environnement et du sous-plancher

L’environnement d’installation doit être entièrement climatisé pendant au moins 2 semaines avant, pendant et après l’installation. Le système AC/CVC doit être opérationnel. Les conditions cibles sont :

- Température : 65°F - 80°F (18°C - 27°C)

- Humidité relative : 35 % - 55 %

- Les tests d'humidité du sous-plancher en béton (chlorure de calcium ou humidité relative) doivent répondre aux exigences du fabricant de panneaux MgO ET de planches de vinyle, selon la plus stricte des deux.

Étape 3 : Installation et scellement du panneau MgO

Les panneaux doivent être installés selon les instructions du fabricant à l'aide d'un adhésif compatible à pleine diffusion pour les coller au sous-plancher. L’étape la plus critique consiste à sceller chaque couture, bord et pénétration. Cela se fait à l'aide du système de joint ou de ruban adhésif spécifié par le fabricant de MgO pour créer un pare-vapeur continu au-dessus du MgO, empêchant ainsi l'humidité absorbée de remonter dans le revêtement de sol.

Étape 4 : Test d'humidité final et acclimatation

Une fois le MgO installé et scellé, vous devez effectuer un test d'humidité final sur la surface du MgO scellé en utilisant une méthode approuvée par le fabricant de planches de vinyle. Les résultats doivent être dans leurs strictes limites. La planche de vinyle elle-même doit ensuite être acclimatée dans la pièce pendant 48 heures avant l'installation.

Comparaison des options de sous-couche pour les planches de vinyle

Les complexités de l’utilisation de MgO deviennent évidentes par rapport aux sous-couches standards.

| Type de sous-couche | Cas d'utilisation principal | Compatibilité avec la planche de vinyle | Considération clé |

| Conseil MgO | Nivellement sur béton ; assemblages coupe-feu | Médiocre / Conditionnel | Risque d'humidité élevé ; nécessite une étanchéité et une climatisation parfaites ; annule souvent la garantie. |

| Contreplaqué / OSB | Sous-plancher en bois standard ou sur solives | Excellent | Doit être plat, sec et solidement fixé. Norme pour les installations au-dessus du niveau du sol. |

| Panneau d'appui en béton (cimenteux) | Sous-couche de carrelage salle de bain/cuisine | Pauvre | Trop dur ; nécessite une couche écrémée. Non conçu pour une installation directe du vinyle. |

| Sous-couche autonivelante de qualité professionnelle (SLU) | Créer une surface plane parfaite sur du béton | Excellent | La préparation standard de l'industrie pour le vinyle sur le béton. Doit être complètement durci et sec. |

| Feuille composite pare-vapeur/sous-couche | Protection contre l'humidité et léger lissage sur béton | Excellent | Doit être choisi spécifiquement pour une utilisation avec des planches de vinyle (et non du stratifié). |

Recommandations professionnelles et réalité de la garantie

La plupart des installateurs professionnels déconseillent d'utiliser une sous-couche MgO pour les planches de vinyle. Le risque de rappel en cas de défaillance du revêtement de sol est trop élevé. La norme de l'industrie et la pratique recommandée consistent à utiliser un sous-plancher en béton approuvé par les tests d'humidité, à réparer les fissures ou les imperfections et à appliquer une sous-couche autonivelante (SLU) de qualité professionnelle pour obtenir la planéité requise. Cela crée une surface monolithique, stable et sèche.

L'annulation de la garantie

C’est le point pratique le plus crucial. Même si vous suivez méticuleusement toutes les étapes, si les directives d'installation du fabricant de planches de vinyle ne répertorient pas explicitement les panneaux MgO comme substrat approuvé, toute future demande de garantie pour des problèmes tels que la défaillance de l'adhésif, la moisissure ou la séparation des planches sera presque certainement refusée. La liste des sous-planchers approuvés par le fabricant (béton, contreplaqué, vinyle existant) constitue votre guide définitif.

Verdict final

Pour 99 % des installations résidentielles et commerciales de planches de vinyle, la sous-couche MgO est un choix inadapté et risqué. Le risque d’emprisonnement d’humidité et de défaillance ultérieure du revêtement de sol, associé à la forte probabilité d’annulation de la garantie du revêtement de sol, dépasse de loin les avantages potentiels de l’utilisation du MgO pour le nivellement. La solution éprouvée, sûre et garantie consiste à préparer correctement le sous-plancher en béton (en utilisant des systèmes d'atténuation de l'humidité si nécessaire) et à le niveler avec des produits approuvés par le fabricant, comme une sous-couche autonivelante. En cas de doute, suivez toujours par défaut les instructions écrites du fabricant de planches de vinyle et choisissez une sous-couche qu'il approuve explicitement.

BMSC 517 New Sulfate Mgo Board

BMSC 517 New Sulfate Mgo Board Carte de revêtement murale MGO multi-support

Carte de revêtement murale MGO multi-support Persévérance Mgo Wall Whaining Board

Persévérance Mgo Wall Whaining Board Carte de revêtement de sous-sol MGO multi-support

Carte de revêtement de sous-sol MGO multi-support Persévérance MGO Sous-plancher Board de revêtement

Persévérance MGO Sous-plancher Board de revêtement Panneau / carte de sous-couche MGO de Magmatrix

Panneau / carte de sous-couche MGO de Magmatrix