Dans le secteur de la construction, le revêtement de sous-plancher joue un rôle crucial en garantissant l’intégrité structurelle, la stabilité et la répartition des charges sur les planchers. Parmi les nombreux matériaux disponibles aujourd'hui, Panneau de revêtement de sous-plancher en oxyde de magnésium (MgO) est devenu un choix privilégié pour les architectes, les constructeurs et les ingénieurs à la recherche d'une alternative durable et respectueuse de l'environnement au contreplaqué ou aux panneaux de ciment classiques.

L'une des questions les plus courantes qui se posent lors de l'installation est la suivante : comment se déroule Panneau de revêtement de sous-plancher MgO fixé aux solives ou aux cadres de plancher ? Bien que cela puisse paraître simple, le processus de fixation nécessite une attention particulière à la compatibilité, à la technique et aux conditions environnementales pour garantir des performances à long terme. Cet article explore en détail comment les panneaux de sous-plancher MgO sont correctement fixés, les types de systèmes de fixation recommetés et les principales considérations pour garantir la stabilité, la résistance et la longévité.

Comprendre le rôle du revêtement de sous-plancher en MgO

Avant de discuter du processus de fixation, il est important de comprendre ce que le revêtement de sous-plancher en MgO est conçu pour réaliser.

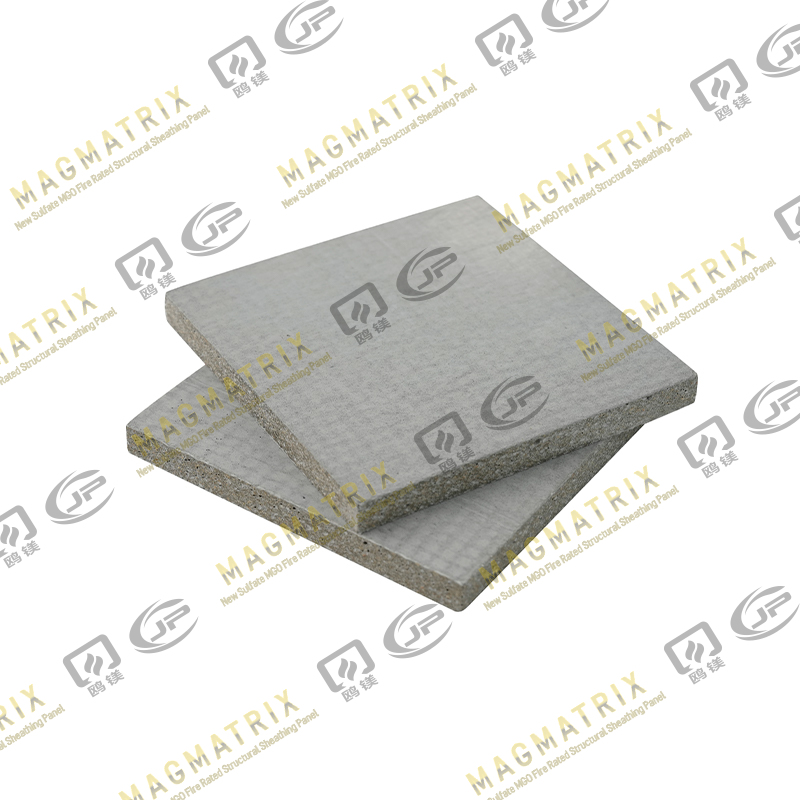

Panneau de revêtement de sous-plancher MgO est un panneau de construction composite composé principalement d'oxyde de magnésium, de chlorure ou de sulfate de magnésium et d'une combinaison de fibres ou d'agrégats de perlite. Il est connu pour son résistance au feu, tolérance à l'humidité, stabilité dimensionnelle et résistance à la moisissure —des qualités qui le rendent adapté aux sols à haute performance dans la construction résidentielle et commerciale.

Contrairement aux revêtements à base de bois, les panneaux MgO ne se déforment pas, ne gonflent pas et ne se dégradent pas dans des conditions humides. Cette durabilité signifie qu'une fixation correcte est encore plus vitale, puisqu'une mauvaise installation peut compromettre ces avantages.

Préparation à l'installation

1. Inspection des sous-structures

Le processus de fixation commence par une sous-structure solide. Le solives de plancher ou éléments de charpente doit être de niveau, sec et exempt de débris. Les cadres inégaux ou humides peuvent créer des espaces qui affaiblissent la force de fixation et provoquent une déformation ou un grincement sous charge.

2. Conditions environnementales

Les panneaux MgO, bien que résistants à l'humidité, doivent être installés dans des conditions de site appropriées. Généralement, les températures ambiantes comprises entre 10°C et 35°C (50°F à 95°F) sont idéales. Les planches doivent être acclimatées pour au moins 24 à 48 heures avant l’installation pour minimiser les mouvements dimensionnels.

3. Planification de la mise en page

Une bonne planification de la disposition permet de garantir que le modèle de fixation s'aligne avec les supports structurels. Les planches sont généralement posées avec leurs bords longs perpendiculaire aux solives et avec des joints décalés selon un motif de brique. Cela améliore la répartition de la charge et minimise les mouvements entre les coutures.

Types de fixations pour les panneaux de revêtement de sous-plancher MgO

La méthode de fixation dépend en grande partie de épaisseur du panneau MgO , type de charpente (bois ou acier) , et le exigences structurelles du projet . Vous trouverez ci-dessous les systèmes de fixation les plus couramment utilisés.

1. Vis autotaraudeuses

Pour la plupart des installations, vis autotaraudeuses sont le choix privilégié. Ces vis peuvent pénétrer à la fois dans les panneaux MgO et dans la structure porteuse sans pré-perçage (dans la plupart des cas), offrant ainsi une forte tenue mécanique.

- Matériel: Acier inoxydable ou acier avec revêtement résistant à la corrosion

- Type de tête : Tête fraisée ou trompette pour assurer une assise affleurante

- Longueur : Généralement 35 à 55 mm pour des planches de 12 à 18 mm d'épaisseur

- Espacement : Généralement 200 mm au centre le long des bords et 300 mm dans le champ

Les vis autotaraudeuses sont particulièrement efficaces pour les systèmes de charpente en acier en raison de leur capacité à mordre dans le métal sans déformer la planche.

2. Vis pour panneaux de ciment

Lorsqu'une résistance accrue à l'arrachement est nécessaire, vis pour panneaux de ciment avec une résistance élevée à la corrosion sont utilisés. Ces vis comportent des têtes nervurées et des filetages hi-lo qui agrippent fermement le substrat dense en MgO.

- Utilisation recommandée : Terrasses extérieures, zones humides ou revêtements de sol à forte charge

- Avantage : Adhérence supérieure et résistance de fixation à long terme sous exposition à l’humidité

3. Clous à tige annulaire (pour les cadres en bois uniquement)

Dans les constructions à ossature bois, clous à tige annulaire peuvent également être utilisés, bien que les vis soient généralement préférées pour une plus grande précision et une plus grande puissance de maintien. Les ongles devraient être galvanisé ou en acier inoxydable , et un pistolet à clous pneumatique peut aider à atteindre une profondeur de pénétration constante.

- Espacement : 150 mm le long des bords des panneaux et 300 mm sur le terrain

- Remarque : Évitez de surcharger, car cela pourrait fracturer la surface de la carte MgO.

Techniques de fixation recommandées

1. Placement des fixations

Un bon placement des fixations est essentiel pour éviter les fissures ou le délaminage :

- Conserver les attaches à au moins 12 mm des bords du panneau and 50 mm des coins .

- Assurez-vous que chaque ligne de joint est adéquatement soutenue par une solive ou un élément de charpente.

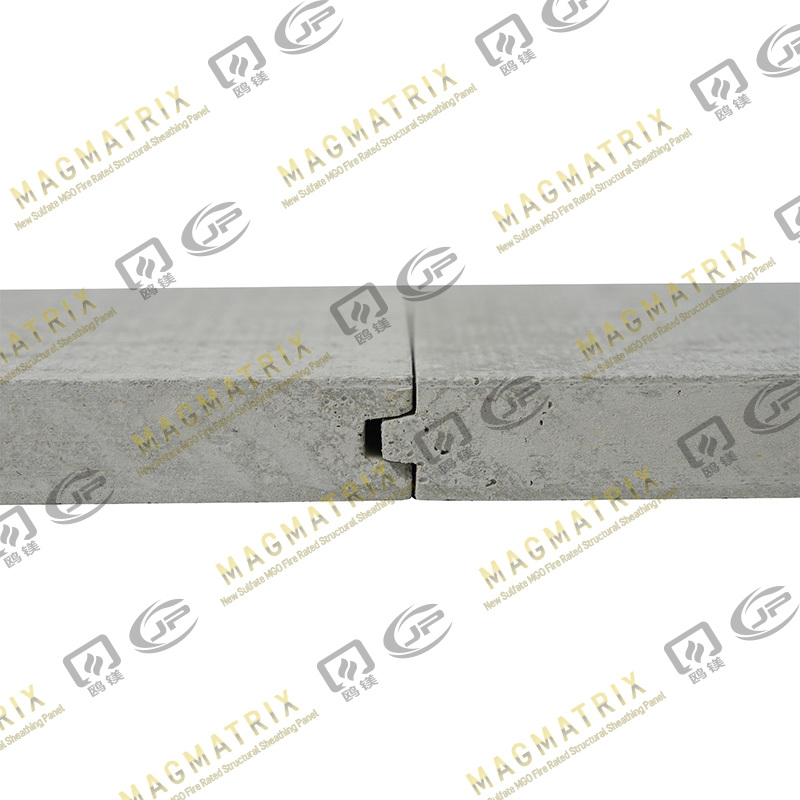

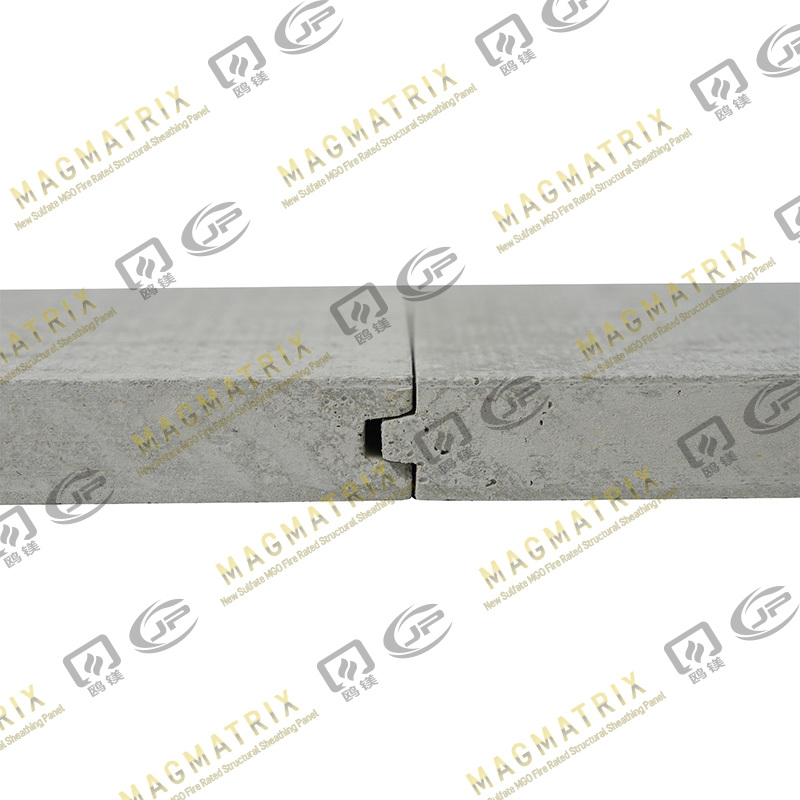

- Là où les conseils d'administration se réunissent, laissez un Espace de 2 à 3 mm pour s'adapter à une expansion ou à un mouvement minimal.

2. Fraisage et traitement de surface

Les attaches doivent reposer au ras de la surface du panneau MgO. Un enfoncement excessif peut affaiblir la surface, tandis que les têtes saillantes peuvent provoquer des finitions inégales ou des grincements du sol. Après la fixation, les joints et les têtes de fixation peuvent être rempli de composé à joints ou de scellant pour sol flexible pour créer un substrat lisse et continu.

3. Intégration adhésive

Pour une rigidité et un contrôle sonore supérieurs, adhésif de construction peut être appliqué entre le support MgO et les solives avant le vissage. Cette technique de fixation hybride minimise les vibrations du sol et améliore le transfert de charge.

Lors de l'utilisation d'adhésifs :

- Appliquer un cordon continu le long de chaque solive.

- Positionnez la carte MgO pendant que l'adhésif est encore collant.

- Vissez immédiatement la planche pour assurer une liaison solide.

Fixation à différents matériaux de charpente

1. Fixation aux solives en bois

Lors de la fixation de panneaux de sous-plancher en MgO sur charpente en bois , les vis résistantes à la corrosion ou les clous à tige annulaire conviennent le mieux. Il est important de pré-marquer les emplacements des solives sur la surface des planches pour maintenir un alignement cohérent.

Si les solives sont légèrement inégales, un calage ou un ponçage peut être nécessaire pour maintenir une surface plane. Le modèle de fixation doit suivre les recommandations du fabricant, garantissant une pression constante sur le sol.

2. Fixation aux cadres en acier

Pour systèmes de poutrelles en acier , les vis autoperceuses spécialement conçues pour le métal sont indispensables. Ces vis ont des pointes de perçage pointues qui coupent l'acier léger sans pré-perçage.

Dans l'acier de calibre plus épais, le pré-perçage d'un trou pilote légèrement plus petit que le diamètre de la vis peut empêcher le cisaillement. La planche doit reposer confortablement contre le cadre pour éviter les vibrations et les résonances.

Erreurs courantes à éviter lors de la fixation

Même avec des panneaux de sous-plancher en MgO de haute qualité, une mauvaise installation peut compromettre les performances du sol. Voici quelques pièges courants et comment les éviter :

- Vis à surenfoncement : Pénétrer trop profondément peut écraser la surface de la planche ou réduire sa capacité de rétention.

- Espacement incohérent : Sauter des attaches ou un espacement inégal entraîne des zones lâches qui peuvent craquer ou fléchir.

- Mauvais alignement : Des joints mal alignés créent des surfaces inégales et des concentrations de contraintes.

- Ignorer les espaces entre les bords : Le fait de ne pas prévoir de joints de dilatation peut provoquer un flambage ou une fissuration des bords.

- Utilisation de vis non compatibles : Les vis pour cloisons sèches ordinaires peuvent se corroder ou se briser sous la charge ; utilisez toujours les fixations recommandées.

Scellement et finition du sous-plancher

Une fois la fixation terminée, le sous-plancher MgO doit être scellé ou apprêté pour protéger la surface contre l'usure et la préparer à la finition finale du sol.

- Traitement des articulations : Remplissez et lissez les joints à l’aide d’un composé à joints approuvé ou d’un ruban à mailles.

- Apprêt de surface : Appliquer un primaire compatible MgO si des adhésifs ou des revêtements de sol seront utilisés.

- Protection contre l'humidité : En milieu humide, une membrane d’étanchéité peut être appliquée par dessus.

Une bonne étanchéité garantit que les points de fixation restent protégés de la pénétration de l'humidité, préservant ainsi la liaison structurelle à long terme entre le panneau MgO et les solives.

Maintenance et performances à long terme

Un système de sous-plancher en MgO correctement fixé peut durer des décennies avec un minimum d'entretien. Des inspections régulières doivent vérifier tout signe de desserrage des fixations, de dommages de surface ou de mouvement au niveau des joints. Si une zone se détache, elle peut être sécurisée à nouveau avec des vis supplémentaires ou en injectant de l'adhésif sous le panneau.

Étant donné que les panneaux MgO sont résistants à la pourriture, aux termites et à la moisissure, le système de fixation devient l'élément le plus critique pour assurer la stabilité. Des fixations de haute qualité et des techniques d'installation appropriées protègent le sol de la déflexion, de la transmission du son et de la fatigue structurelle.

Avantages des techniques de fixation appropriées

La fixation correcte du panneau de revêtement de sous-plancher MgO offre plusieurs avantages en termes de performances qui ont un impact direct sur la sécurité et le confort d'un bâtiment :

- Répartition améliorée de la charge : Une fixation adéquate répartit le poids uniformément sur les solives.

- Performance acoustique améliorée : Le collage réduit les vibrations et le bruit.

- Intégrité de la sécurité incendie : Une fixation sécurisée empêche le déplacement lors de l'exposition au feu.

- Stabilité dimensionnelle : Risque réduit de mouvement du sol ou de séparation des joints.

- Durabilité à long terme : Garantit que la durée de vie du panneau MgO correspond à la durée de vie du bâtiment.

Dans les environnements commerciaux et à fort trafic, ces avantages se traduisent par un système de plancher plus silencieux, plus solide et plus sûr.

Conclusion

Fixation Panneau de revêtement de sous-plancher MgO La pose de solives ou de cadres n'est pas simplement une tâche mécanique : c'est un processus de précision qui définit le comportement structurel de l'ensemble d'un système de plancher. En choisissant les bonnes fixations, en respectant l'espacement recommandé et en appliquant des adhésifs le cas échéant, les constructeurs peuvent garantir que les sous-planchers MgO fonctionnent à leur plein potentiel.

Que ce soit pour des applications résidentielles, industrielles ou modulaires, une fixation appropriée préserve les atouts inhérents du panneau (résistance au feu, stabilité à l'humidité et longévité), garantissant que chaque plancher construit dessus restera ferme pour les années à venir.

BMSC 517 New Sulfate Mgo Board

BMSC 517 New Sulfate Mgo Board Carte de revêtement murale MGO multi-support

Carte de revêtement murale MGO multi-support Persévérance Mgo Wall Whaining Board

Persévérance Mgo Wall Whaining Board Carte de revêtement de sous-sol MGO multi-support

Carte de revêtement de sous-sol MGO multi-support Persévérance MGO Sous-plancher Board de revêtement

Persévérance MGO Sous-plancher Board de revêtement Panneau / carte de sous-couche MGO de Magmatrix

Panneau / carte de sous-couche MGO de Magmatrix