Les panneaux de sous-couche en oxyde de magnésium (MgO) sont devenus un choix de plus en plus populaire pour les systèmes de revêtement de sol dans les bâtiments résidentiels, commerciaux et industriels. Appréciés pour leur résistance au feu, leur stabilité à l'humidité, leur solidité et leur sécurité environnementale, ces panneaux servent de substrat fiable sous les finitions de carrelage, de vinyle, de stratifié, de moquette ou de bois dur.

Cependant, même si une grete attention est souvent accoudée à la composition et aux performances du matériau, un aspect souvent négligé de l’installation d’une sous-couche MgO est le choix des fixations. La sélection des bonnes fixations est essentielle pour garantir la stabilité de la planche, empêcher tout mouvement indésirable et maintenir l’intégrité à long terme de l’ensemble du système de revêtement de sol.

Avant de discuter des fixations, il est utile de passer brièvement en revue ce que sont les panneaux de sous-couche MgO et comment ils se comportent lors de l'installation.

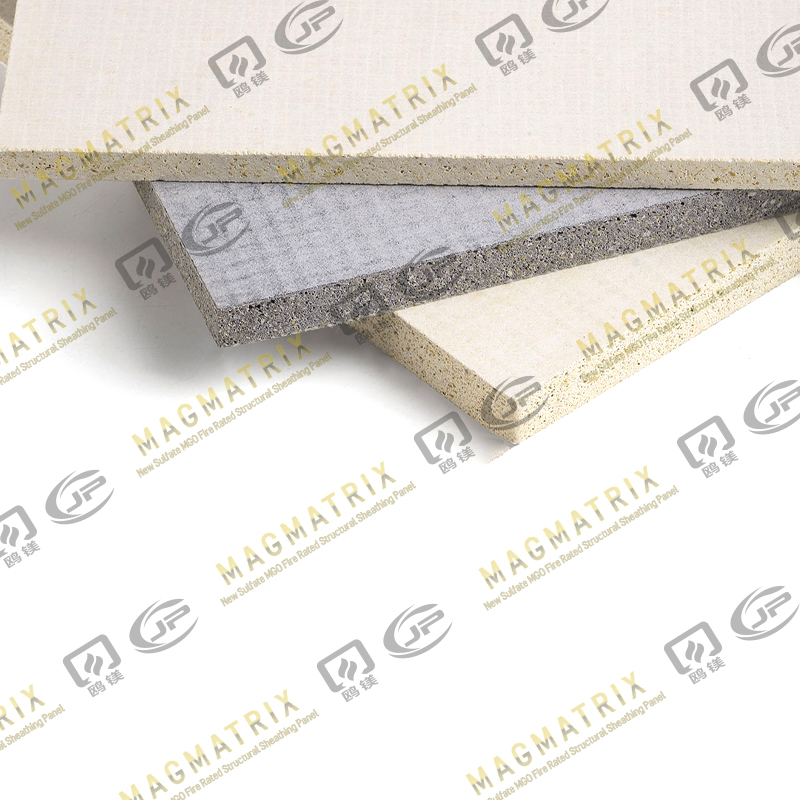

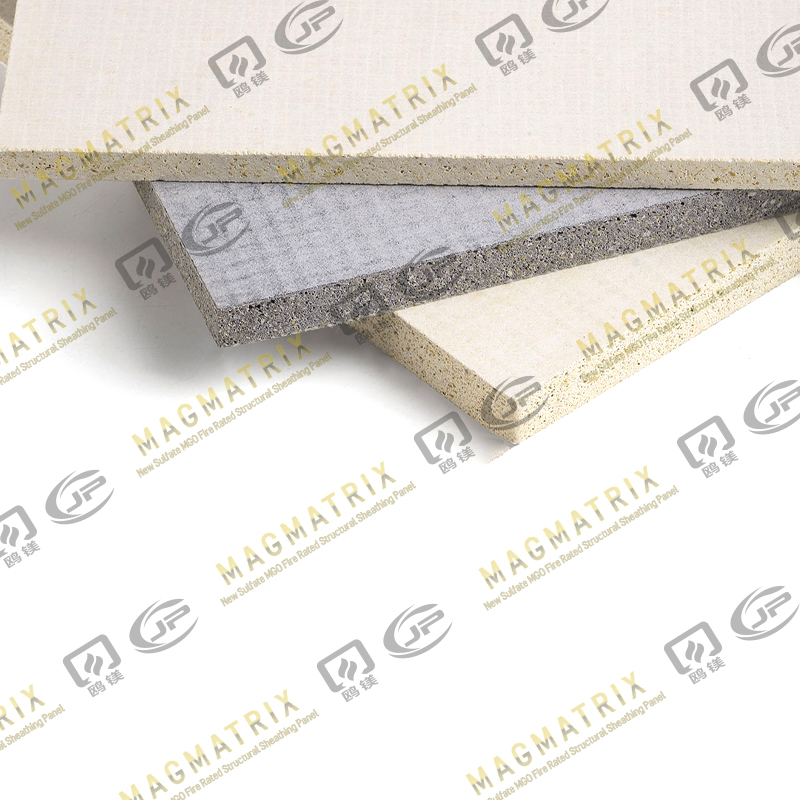

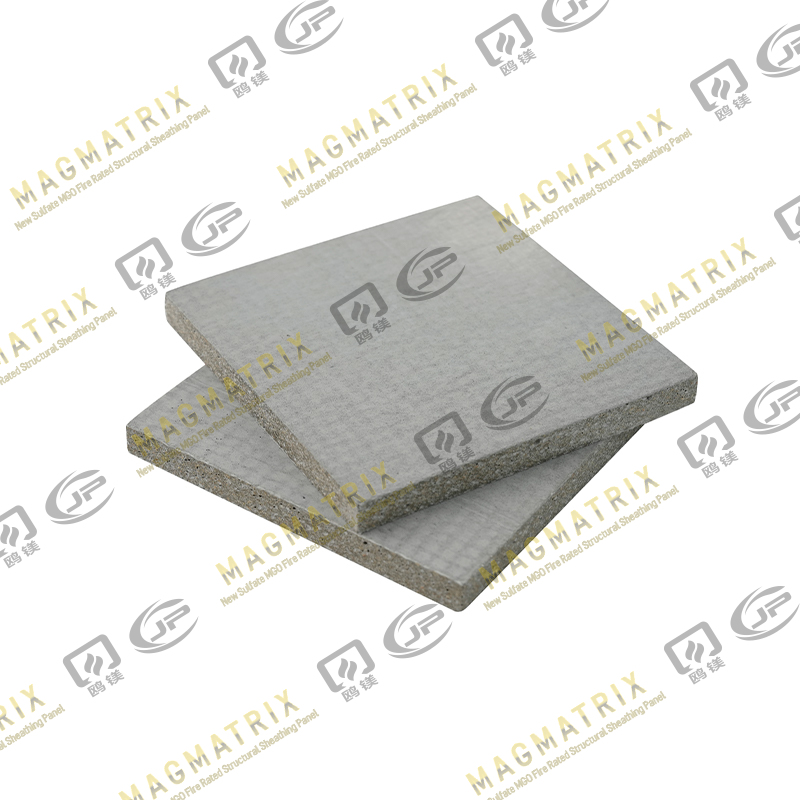

Les panneaux d'oxyde de magnésium (MgO) sont un type de revêtement à base minérale composé principalement d'oxyde de magnésium, de chlorure de magnésium, de perlite et de fibres de renforcement. Ils sont connus pour être incombustible, résistant à la moisissure, résistant aux chocs et dimensionnellement stable .

Lorsqu'ils sont utilisés comme sous-couche, les panneaux MgO fournissent une base lisse, rigide et résistante au feu qui améliore la performance des matériaux de revêtement de sol. Ils sont couramment utilisés sur les systèmes de poutres en bois ou en acier, les dalles de béton et autres substrats structurels.

Parce que les panneaux MgO sont plus denses que le contreplaqué ou les matériaux à base de gypse, ils exigent attention particulière en matière de fixation . L'utilisation de mauvaises fixations peut entraîner une mauvaise résistance de maintien, des fissures dans les panneaux ou même une corrosion au fil du temps.

2. Le rôle des attaches dans l'installation de la sous-couche MgO

Les attaches ne sont pas seulement un moyen de maintenir la planche en place ; ils jouent un rôle essentiel dans la performance globale de l’assemblage du revêtement de sol. Des fixations correctement choisies et installées garantissent que :

- Les planches sont solidement ancré au substrat.

- Déviation et mouvement sont minimisés, évitant ainsi les fissures dans le revêtement de sol de finition.

- Les fixations conservent leur détenir le pouvoir dans le temps, même sous des variations thermiques ou humides.

- Il y a pas de corrosion ou réaction chimique entre la fixation et le matériau MgO.

Ainsi, le choix des fixations appropriées est une question à la fois compatibilité mécanique et stabilité chimique .

3. Types de fixations couramment utilisées avec les panneaux de sous-couche MgO

Différents types de fixations peuvent être utilisés selon le substrat, qu'il s'agisse de bois, d'acier ou de béton. Vous trouverez ci-dessous les options les plus couramment recommandées.

(1) Vis autotaraudeuses (pour charpente en acier ou en métal)

Pour les installations sur des poutres en acier ou sur un platelage métallique, vis autotaraudeuses sont généralement le choix le plus efficace. Ces vis peuvent pénétrer à la fois dans le panneau de MgO et dans le substrat en acier sans pré-perçage, bien que le pré-perçage puisse toujours être conseillé dans certaines épaisseurs.

Fonctionnalités recommandées :

- Composition en acier au carbone ou en acier inoxydable.

- Zingué ou revêtement époxy pour la résistance à la corrosion.

- Une tête de clairon ou de plaquette pour une finition affleurante.

- Filetages fins pour les éléments en acier minces et filetages grossiers pour les substrats métalliques plus épais.

Exemple de spécification :

- Vis à tête plate autotaraudeuse n° 8 x 1-1/4" pour charpente en acier de calibre 12-20.

(2) Vis pour panneaux de ciment (pour substrats en bois)

Lors de l'installation de panneaux de sous-couche MgO sur des sous-planchers en contreplaqué ou en OSB, vis pour panneaux de ciment (également appelées vis de panneau d'appui) sont l'option préférée. Ces vis sont spécialement conçues pour les panneaux en fibre-ciment et à base minérale, ce qui les rend également idéales pour les matériaux MgO.

Fonctionnalités recommandées :

- Construction en acier trempé ou en acier inoxydable.

- Revêtement résistant à la corrosion (revêtement céramique ou polymère de préférence).

- Tête fraisée plate ou nervurée pour une finition affleurante.

- Modèle de filetage Hi-Lo pour une excellente adhérence dans les couches de bois et de planches.

Exemple de spécification :

- Vis pour panneaux de ciment n° 9 x 1-1/4" espacées de 8 pouces au centre.

(3) Clous résistants à la corrosion (usage limité)

Dans certaines applications légères, en particulier lorsque la vitesse est critique : clous à tige annulaire résistant à la corrosion peut être utilisé à la place des vis. Cependant, les vis sont généralement préférées pour les sous-couches MgO car elles offrent une force de maintien supérieure et minimisent le risque de mouvement de la planche.

Si des clous sont utilisés, ils doivent être :

- Galvanisé à chaud ou en acier inoxydable pour éviter la rouille.

- Utilisé avec un mortier adhésif ou en couche mince pour plus de stabilité.

(4) Ancrages pour béton (pour dalles de béton)

Lors de l'installation d'une sous-couche MgO sur une base en béton, des fixations mécaniques telles que Vis Tapcon or ancrages de maçonnerie conviennent. Ces attaches sont conçues pour mordre dans les surfaces en béton, assurant ainsi une tenue ferme.

Fonctionnalités recommandées :

- Matériau en acier au carbone trempé ou en acier inoxydable.

- Revêtement bleu résistant à la corrosion.

- Ancrages dimensionnés de manière appropriée pour l’épaisseur des planches et des dalles.

Exemple de spécification :

- Vis à béton 3/16" x 1-1/4" espacées de 8 pouces au centre.

4. Considérations sur la corrosion et la compatibilité

Les panneaux MgO contiennent de l'oxyde de magnésium, qui est un composé alcalin. Lorsqu'ils sont exposés à l'humidité, certaines réactions chimiques peuvent se produire entre le MgO et les fixations métalliques si les matériaux ne sont pas correctement choisis. Au fil du temps, cela peut conduire à corrosion galvanique , ce qui affaiblit les fixations et peut provoquer une défaillance de la fixation de la planche.

Pour éviter cela, pensez toujours à :

- Utilisation de fixations en acier inoxydable ou revêtues .

- Éviter l'acier au carbone ordinaire ou des attaches non revêtues.

- S'assurer que le revêtement protecteur des fixations est intact et durable dans des conditions alcalines.

De nombreux fabricants proposent désormais revêtements résistants aux alcalis spécialement conçu pour les matériaux cimentaires, qui fonctionnent bien avec les systèmes de sous-couche MgO.

5. Directives d'espacement et de placement des fixations

L'espacement et le placement des fixations sont essentiels pour empêcher le mouvement des planches, garantir la stabilité structurelle et éviter les fissures. Bien que les recommandations exactes varient selon le fabricant, les directives générales sont les suivantes :

- Espacement périmétrique : 6 pouces au centre sur tous les bords.

- Espacement des champs : 8 pouces au centre dans le corps du panneau.

- Distance au bord : Maintenez au moins 3/8 de pouce (10 mm) des bords de la planche pour éviter les fissures.

- Pénétration des fixations : Minimum de 3/4 de pouce (19 mm) dans le bois ou au moins trois filetages dans les substrats métalliques.

Les fixations doivent être enfoncées au ras de la surface du panneau -ne pas trop enfoncé, car cela pourrait affaiblir la tenue ou fracturer la surface de la planche.

6. Pré-perçage et fraisage

Bien que de nombreuses fixations conçues pour les sous-couches MgO soient autoperceuses, pré-perçage est parfois recommandé pour les panneaux plus épais (au-dessus de 12 mm) ou pour les installations près des bords des panneaux afin d'éviter les fissures.

Un diamètre de trou pilote légèrement plus petit que la tige de la fixation garantit un ajustement parfait sans provoquer de contrainte autour du trou.

Lorsqu'une finition affleurante est souhaitée sous des matériaux de revêtement de sol minces, léger fraisage peut également être effectué pour permettre à la tête de vis de reposer légèrement sous la surface, qui peut ensuite être remplie de composé de rapiéçage pour sol.

7. Combinaison d’adhésif et de fixation

Pour plus de solidité et de résistance aux vibrations, de nombreux professionnels utilisent une combinaison de fixation mécanique et collage .

Un approprié colle de construction ou mortier en couche mince appliqué entre le panneau MgO et le substrat peut :

- Réduisez les grincements et les mouvements.

- Répartissez les charges uniformément sur la surface.

- Minimisez le nombre de fixations requises.

Cependant, les adhésifs doivent être compatibles avec les matériaux MgO ; vérifiez l'étiquette du produit pour savoir s'ils sont adaptés aux substrats cimentaires.

8. Outils et conseils d'installation

Pour garantir des résultats cohérents, tenez compte des conseils d’installation pratiques suivants :

- Utilisez uniquement des fixations résistantes à la corrosion. On ne saurait trop insister sur ce point : la corrosion est la principale cause de défaillance des fixations dans les systèmes MgO.

- Utilisez un pistolet à vis à couple réglable. Une conduite excessive peut fracturer la surface de la planche ; une conduite insuffisante peut provoquer un mauvais contact.

- Nettoyer la surface du substrat. La poussière ou les débris peuvent interférer avec l’adhérence et la mise en place des planches.

- Décaler les joints entre les planches. Cela augmente la stabilité et aide à répartir le stress uniformément.

- Laissez de petits espaces (1/8 de pouce) entre les planches. Le fait de permettre un minimum de joints de dilatation empêche le flambage sous l’effet des changements thermiques ou d’humidité.

- Remplissez les joints selon les instructions du fabricant. En règle générale, un ruban à mailles en fibre de verre et un composé à joints ou une couche mince sont utilisés.

Des pratiques d’installation appropriées sont tout aussi essentielles que la sélection des fixations pour garantir la performance à long terme du revêtement de sol.

9. Erreurs courantes à éviter

Même en utilisant les bonnes fixations, plusieurs erreurs d'installation peuvent compromettre l'efficacité des systèmes de sous-couche MgO :

- Utilisation de vis non revêtues : Entraîne des taches de rouille et une résistance réduite.

- Fixation trop près des bords des planches : Augmente le risque de fissuration ou de fissuration.

- Vis à surenfoncement : Endommage la couche superficielle et affaiblit la planche.

- Espacement incohérent : Provoque une répartition inégale de la charge, ce qui peut entraîner des grincements ou une flexion du sol.

- Mélange de matières incompatibles : Certaines fixations peuvent réagir chimiquement avec le MgO dans des conditions humides.

En évitant ces problèmes, les installateurs peuvent obtenir une finition professionnelle et durable.

10. Consultation des directives du fabricant

Bien que les principes généraux ci-dessus s’appliquent à la plupart des produits de sous-couche MgO, il est essentiel de vérifier instructions d'installation spécifiques au fabricant .

Les fabricants peuvent fournir des recommandations exclusives en matière de fixations, en particulier si leurs panneaux font partie d'un système de sol testé pour le feu ou les performances acoustiques. L'utilisation de fixations non approuvées pourrait annuler les garanties ou compromettre la certification du système.

En cas de doute, contactez l’équipe d’assistance technique du fabricant pour :

- Types et marques de fixations approuvés.

- Méthodes d’espacement et d’installation recommandées.

- Conseils sur les adhésifs, les traitements des joints et les couches de finition.

11. Considérations environnementales et de longévité

Une bonne fixation contribue également à performance environnementale et longévité du système de sous-couche MgO. Étant donné que les panneaux MgO sont durables et résistants à la moisissure et au feu, le système de fixation doit être tout aussi durable pour conserver ces avantages dans le temps.

Choisir fixations non corrosives garantit que l'installation reste structurellement solide même dans des environnements humides ou côtiers. Cela prolonge non seulement la durée de vie du sol, mais réduit également les coûts d’entretien et de réparation à long terme.

12. Conclusion

L'installation correcte des panneaux de sous-couche MgO commence par la sélection des bonnes fixations. Que le substrat soit en bois, en acier ou en béton, les fixations doivent assurer une fixation sûre, résister à la corrosion et être chimiquement compatibles avec le matériau du panneau.

En résumé :

- Utilisez des vis résistantes à la corrosion, revêtues ou en acier inoxydable spécialement conçu pour les panneaux cimentaires.

- Suivez les directives d'espacement —généralement 6 pouces sur les bords et 8 pouces sur le terrain.

- Évitez de surenfoncer ou de sous-enfoncer les fixations et maintenez les dégagements des bords.

- Pensez au collage pour une solidité et une résistance aux vibrations supplémentaires.

- Suivez toujours les recommandations du fabricant pour le produit de sous-couche MgO spécifique que vous utilisez.

En suivant ces meilleures pratiques, vous vous assurez que votre installation de sous-couche MgO est non seulement structurellement sécurisée, mais également capable de fournir la longévité et les performances pour lesquelles les panneaux d'oxyde de magnésium sont connus.

BMSC 517 New Sulfate Mgo Board

BMSC 517 New Sulfate Mgo Board Carte de revêtement murale MGO multi-support

Carte de revêtement murale MGO multi-support Persévérance Mgo Wall Whaining Board

Persévérance Mgo Wall Whaining Board Carte de revêtement de sous-sol MGO multi-support

Carte de revêtement de sous-sol MGO multi-support Persévérance MGO Sous-plancher Board de revêtement

Persévérance MGO Sous-plancher Board de revêtement Panneau / carte de sous-couche MGO de Magmatrix

Panneau / carte de sous-couche MGO de Magmatrix