Principaux à retenir

Les cartes de revêtement d'oxyde de magnésium (MGO) sont un matériau de construction polyvalent haute performance.

Ils offrent une résistance au feu exceptionnelle, dépassant souvent celle des matériaux traditionnels.

Les planches MGO sont très résistantes à l'humidité, aux moisissures et à la croissance de la moisissure.

Leur composition robuste contribue à une durabilité et une résistance supérieures.

Le processus de fabrication est relativement écologique, contribuant à des pratiques de construction durables.

Qu'est-ce qu'une planche de revêtement d'oxyde de magnésium?

Définition et utilisations

Une carte de revêtement d'oxyde de magnésium (MGO) est un matériau de construction vert à base de minéraux fabriqué principalement à partir d'oxyde de magnésium, un minéral naturel. Il s'agit d'un produit de panneau de revêtement fabriqué en usine, non structurel avec une large gamme d'utilisations dans la construction. Les cartes MGO sont conçues pour servir d'alternative supérieure aux cloisons sèches à base de gypse traditionnelles, à la planche de ciment, au ciment de fibres et en contreplaqué / OSB. Leur polyvalence leur permet d'être utilisé dans diverses applications, notamment:

Faire du revêtement extérieur: Fournir une couche durable et résistante au feu pour les murs externes.

Murs intérieurs et plafonds: Offrant une excellente protection contre les incendies et une résistance à l'humidité pour les partitions internes et les surfaces aériennes.

Sous le flooration: Création d'une base stable et robuste pour divers matériaux de revêtement de sol.

Backing de carreaux: Servir de substrat fiable et étanche pour la céramique, la porcelaine et les carreaux de pierre naturels dans les salles de bains, les cuisines et autres zones humides.

Assemblages incendie: Composants intégraux dans les systèmes nécessitant des cotes de résistance au feu spécifiques.

Panneaux isolés structurels (SIP): Utilisé comme matériau de revêtement pour une isolation améliorée et une intégrité structurelle.

Soffits et fascias: Fournir des finitions durables et à faible entretien pour les surplombs de toit.

Enclos de mur d'arbre: Former des barrières incendies dans les arbres verticaux.

Contexte historique

L'utilisation de ciments à base de magnésium dans la construction est loin d'être une innovation moderne. En fait, leur histoire remonte à des millénaires, antérieurs à la plupart des matériaux de construction largement utilisés d'aujourd'hui.

Les civilisations anciennes ont reconnu les propriétés bénéfiques de la magnésie (oxyde de magnésium). Il était notamment utilisé dans le mortier pour la construction de structures importantes comme la Grande Muraille de Chine et par les Romains dans leur architecture, y compris les composants potentiellement du Panthéon. Ces premières applications ont mis à profit la magnésie pour ses propriétés de liaison et sa durabilité.

Cependant, avec l'avènement du 20e siècle, l'importance des ciments à base de magnésium a diminué. Des alternatives moins chères, telles que le ciment Portland, le gypse et le contreplaqué, sont devenues largement disponibles, conduisant à un changement dans les pratiques de construction. Pendant plusieurs décennies, les matériaux à base de MGO ont été largement relégués aux applications de niche, telles que des doublures de four à haute température et des ciments de correction spécialisés.

La résurgence des planches à oxyde de magnésium dans l'industrie de la construction traditionnelle a commencé il y a environ deux décennies. Ce renouveau a été motivé par une demande croissante de matériaux de construction durables et hautes performances qui abordaient des problèmes tels que la sécurité incendie, le contrôle de l'humidité et l'impact environnemental. Les techniques de fabrication modernes et une compréhension plus approfondie des propriétés uniques du MGO ont permis le développement des conseils de revêtement MGO que nous connaissons aujourd'hui. Leurs avantages exceptionnels les ont rapidement propulsés dans la lignée en tant que choix préféré pour les constructeurs à la recherche de solutions de construction durables, écologiques et résilientes. Les conseils d'administration de MGO ont notamment été largement utilisés dans la construction du stade national de Pékin pour les Jeux olympiques de 2008, mettant en évidence leur étreinte dans des projets architecturaux majeurs et modernes.

Structure chimique

L'oxyde de magnésium (MGO), également connu sous le nom de magnésie, est un composé inorganique qui se produit comme un solide blanc. Sa structure chimique est caractérisée par une liaison ionique entre les atomes de magnésium (Mg) et d'oxygène (O). Le magnésium, étant un métal du groupe 2 du tableau périodique, perd facilement deux électrons pour former un Mg 2 cation. L'oxygène, un non-métal du groupe 16, gagne facilement deux électrons pour former un O 2− anion. Ces ions à charge opposée sont attirés les uns par les autres, formant une structure en réseau cristallin typique des composés ioniques.

La structure cristalline de l'oxyde de magnésium est similaire à celle du chlorure de sodium (sel de roche), en adoptant un système cristallin cube où chaque mg 2 L'ion est entouré de six o 2− ions, et vice versa. Cette forte liaison ionique contribue de manière significative au point de fusion élevé du MGO (2852 ° C), à la dureté et à la stabilité chimique, qui sont cruciaux pour les performances des cartes MGO dans diverses conditions environnementales, en particulier sous une chaleur élevée ou en présence d'humidité. La stabilité de cette structure est la clé de la résistance au feu du matériau, car elle ne se décompose pas ou ne se combuse pas lorsqu'elle est exposée aux flammes.

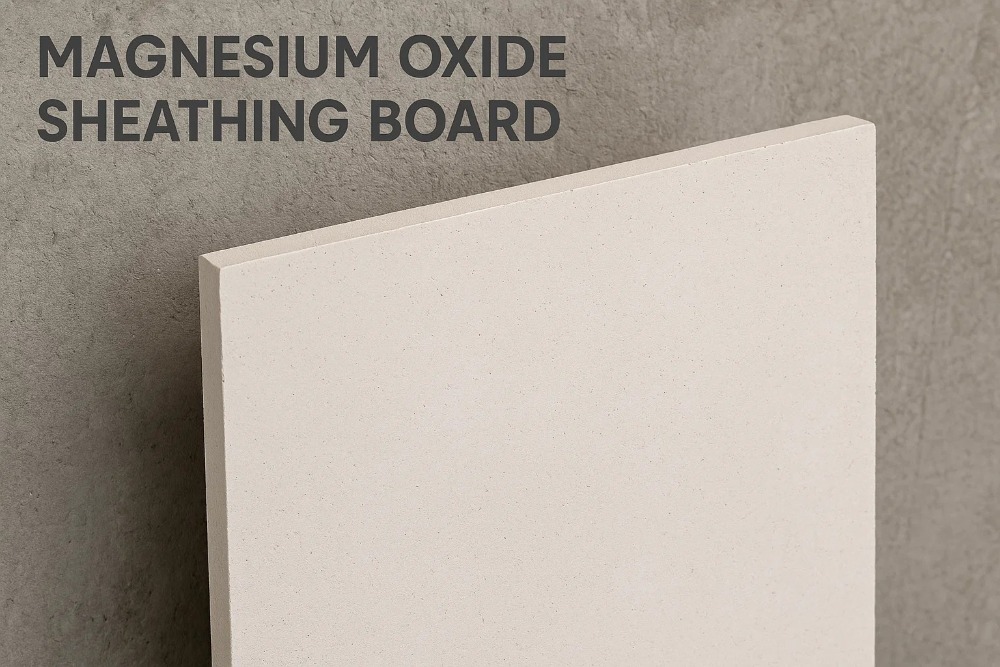

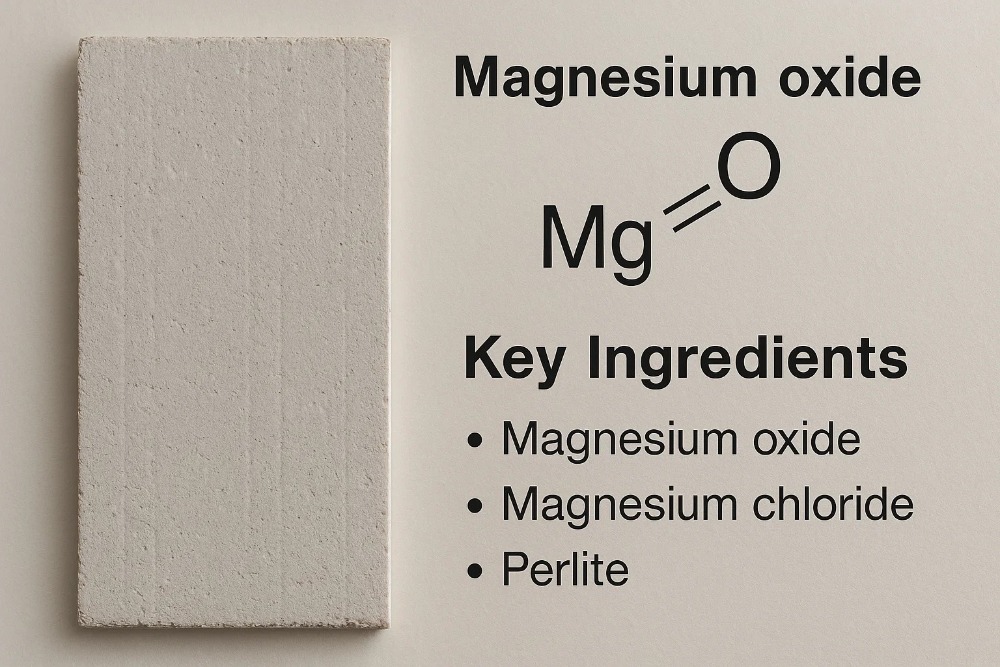

Ingrédients clés

Alors que l'oxyde de magnésium est le liant principal, Cartes MGO sont des matériaux composites, ce qui signifie qu'ils sont fabriqués à partir d'une combinaison de plusieurs ingrédients qui fonctionnent en synergie pour réaliser leurs propriétés souhaitées. La formulation précise peut varier légèrement entre les fabricants, mais les composants centraux comprennent généralement:

Oxyde de magnésium (MGO): L'agent de liaison primaire, dérivé généralement de la calcination de la magnésite naturel. Il réagit avec le chlorure de magnésium pour former un ciment d'oxychlorure de magnésium hydraté, qui est le liant principal qui solidifie la planche.

Chlorure de magnésium (MGCL 2 ): Agit comme un réactif crucial avec MGO. Lorsqu'il est dissous dans l'eau, le chlorure de magnésium facilite le processus d'hydratation et de durcissement, formant le ciment d'oxychlorure de magnésium stable qui lie les autres composants ensemble. Le rapport précis de MGO à MGCL 2 est critique pour la force et la stabilité.

Perlite: Un verre volcanique léger et amorphe qui est traité à la chaleur pour se développer. Perlite est ajouté au mélange pour réduire le poids global de la planche, améliorer ses propriétés d'isolation (thermique et acoustique) et améliorer la résistance au feu en raison de sa nature non incombustible.

Fibres de bois / cellulose: Généralement, sous la forme de sciure de sciure ou d'autres fibres de bois recyclées, ces composants agissent comme un renforcement, similaire à Rebar dans le béton. Ils fournissent une résistance à la traction, améliorent la résistance à l'impact et aident à prévenir les fissures. Le type et la quantité de fibres influencent la flexibilité et l'ouvrabilité du conseil d'administration.

Fibre-verre Mesh: Souvent intégré dans les couches de la planche, le maillage en fibre de verre fournit une résistance à la traction supplémentaire, une stabilité dimensionnelle et une résistance aux fissures. Il aide à distribuer les contraintes à tous les niveaux et améliore encore sa durabilité.

Autres additifs: Des quantités mineures d'autres additifs peuvent être incluses pour affiner les propriétés spécifiques. Ceux-ci peuvent inclure:

Plastifiants: Pour améliorer l'ouvabilité et le flux pendant la fabrication.

Répulsifs d'eau: Pour améliorer davantage la résistance à l'humidité.

Stabilisateurs: Pour contrôler le temps de réglage et assurer des performances à long terme.

Le proportion et le mélange minutieux de ces ingrédients sont essentiels pour produire des cartes MGO avec une qualité, une force cohérente et une gamme souhaitée de caractéristiques de performance.

Fabrication

Processus de production

La fabrication de cartes de bouteille d'oxyde de magnésium (MGO) implique généralement un processus en plusieurs étapes qui combine un mélange de matériaux précis avec des techniques de durcissement avancées. L'objectif est de créer un panneau homogène, dense et durable.

Préparation des matières premières:

Oxyde de magnésium (MGO): La magnésie calcinée caustique de haute pureté est généralement utilisée. Il est souvent finement brut d'assurer une réactivité uniforme.

Chlorure de magnésium (MGCL 2 ): Ceci est généralement fourni comme une solution aqueuse concentrée.

Aggrégats et charges: La perlite, les fibres de bois et d'autres agrégats légers sont soigneusement mesurés et préparés. Le maillage en fibre de verre est coupé à la taille.

Mélange:

Les matières premières sèches, y compris les fibres de MGO, de perlite et de bois, sont introduites dans de grands mélangeurs industriels.

Simultanément, la solution de chlorure de magnésium, souvent diluée à une concentration spécifique, est introduite dans le mélangeur.

Les ingrédients sont soigneusement mélangés pour créer une suspension homogène ou une pâte. La cohérence de ce mélange est essentielle pour la qualité finale du conseil d'administration.

Formation:

La suspension mixte est ensuite alimentée en continu sur une courroie de tapis roulant ou une machine à mouler.

Au fur et à mesure que le matériau se déplace, une couche de maillage en fibre de verre est généralement posée sur la surface supérieure et / ou inférieure de la carte de formation. Ce renforcement est crucial pour l'intégrité structurelle du conseil d'administration.

Les rouleaux ou les mécanismes de pressage compriment le matériau à l'épaisseur souhaitée, assurant l'uniformité et la densité. Ce processus peut être automatisé, créant une feuille continue du mélange MGO.

Réglage et coupe initiaux:

Une fois formé, la carte verte (non cassée) commence à subir une réaction de réglage initiale, où l'oxyde de magnésium réagit avec la solution de chlorure de magnésium pour commencer à former le ciment d'oxychlorure de magnésium hydraté.

Avant de durcir complètement, la feuille continue est coupée en tailles de planche standard (par exemple, 4x8 pieds, 4x10 pieds) à l'aide de scies de coupe automatisées.

Durcissement:

Les planches de coupe sont ensuite transférées dans un environnement de durcissement contrôlé. Il s'agit d'un stade critique où la réaction chimique progresse pleinement, et les planches gagnent leur force et leur stabilité finales.

Le durcissement peut se produire à des températures ambiantes sur plusieurs jours, ou dans des chambres de durcissement accélérées avec une humidité et une température contrôlées pour accélérer le processus. Un bon durcissement empêche la déformation et assure l'intégrité à long terme du conseil d'administration.

Séchage et finition:

Après le durcissement, les planches peuvent subir un processus de séchage pour éliminer toute humidité résiduelle, assurant une stabilité dimensionnelle et des performances optimales.

Enfin, les planches sont inspectées pour la qualité, les bords peuvent être coupés ou biseautés, et ils sont généralement empilés et emballés pour expédition.

Contrôle de qualité

Des mesures strictes de contrôle de la qualité sont mises en œuvre à différentes étapes du processus de fabrication pour s'assurer que les conseils MGO répondent aux normes de performance spécifiques et aux exigences des clients.

| Scène | Mesure de contrôle de la qualité | But |

| Entrée de matière première | Test de la pureté MgO entrante, MGCL 2 Concentration et spécifications agrégées (par exemple, taille des particules, teneur en humidité). | S'assure que les composants fondamentaux répondent aux propriétés chimiques et physiques requises pour les performances et la réactivité cohérentes du conseil d'administration. Empêche les défauts provenant de matériaux de qualité inférieure. |

| Processus de mélange | Vérification régulière des rapports de mélange, cohérence et température de la suspension. Mesures de viscosité en temps réel. | Garantit une distribution uniforme de tous les ingrédients, des conditions de réaction chimique optimales et empêche les variations de la densité et de la résistance des panneaux en raison d'un mélange inapproprié. |

| Formage et coupe | Surveillance continue de l'épaisseur, de la largeur et de la longueur de la planche. Inspection visuelle pour les défauts de surface, les bulles ou les vides. | Assure une précision dimensionnelle pour faciliter l'installation et empêche les faiblesses structurelles. Identifie les imperfections de surface qui pourraient affecter la finition ou les performances. |

| Processus de durcissement | Surveillance de la température et de l'humidité dans les chambres de durcissement. Test régulier de la force de la carte d'échantillonnage à différents moments de durcissement. | S'assure que les réactions d'hydratation et de durcissement se déroulent correctement, conduisant à une résistance optimale à la compression et à la flexion, et empêchent la déformation ou les contraintes internes. |

| Produit fini | Test de propriété physique: | Confirme que le produit final répond aux critères de performance spécifiés pour la sécurité, la durabilité et la convivialité. |

| * Force de flexion (module de rupture): mesure la résistance à la flexion. | Indique la capacité de la Commission à résister aux charges sans se casser, cruciale pour l'intégrité structurelle. |

| * Résistance à la compression: mesure la résistance au écrasement. | Important pour les applications où la carte supportera des charges verticales. |

| * Densité: assure un poids et une teneur en matériaux cohérents. | Affecte les propriétés d'isolation thermique et acoustique, ainsi que la manipulation. |

| * Stabilité dimensionnelle (gonflement / retrait): testé sous une humidité variable. | Prédit comment la carte se comportera dans différentes conditions environnementales, empêchant des problèmes tels que le flambement ou les lacunes. |

| * Absorption d'eau: mesure la quantité d'eau que la planche absorbe. | Clé pour les propriétés de résistance à l'humidité et prévenir la croissance des moisissures. |

| * Test de résistance au feu: effectué périodiquement sur des échantillons représentatifs. | Vérifie que le conseil d'administration répond aux classifications de l'incendie requises (par exemple, ASTM E84, Ratings UL) et assure des performances de sécurité. |

| Inspection visuelle: Vérification finale de la finition de surface, de la qualité du bord et de l'apparence globale. | Assure l'attrait esthétique et la facilité d'installation. |

Propriétés de la planche d'oxyde de magnésium

Les cartes de revêtement d'oxyde de magnésium (MGO) possèdent une combinaison unique de propriétés qui les rendent très souhaitables dans la construction moderne. Ces caractéristiques découlent directement de leur composition chimique et du processus de fabrication robuste.

Résistance au feu

L'un des avantages les plus importants des cartes MGO est leur résistance exceptionnelle au feu. Cette propriété est principalement due à la nature inhérente non incombustible de l'oxyde de magnésium et au processus d'hydratation qui crée du ciment d'oxychlorure de magnésium.

Matériel non incombustible: Mgo lui-même est un minéral qui ne brûle pas. Contrairement aux produits à base de bois (comme le contreplaqué ou l'OSB) ou des planches de gypse avec des facteurs en papier, les planches MGO ne contribuent pas à un incendie.

Stabilité thermique: L'oxyde de magnésium a un point de fusion extrêmement élevé (2852 ° C ou 5166 ° F). Cela signifie que la planche peut résister à une chaleur intense pendant de longues périodes sans dégrader, fondre ou libérer des fumées toxiques.

Réaction endothermique : Lorsqu'elles sont exposées à des températures élevées, les composés hydratés de la carte MGO subissent une réaction endothermique (absorbant la chaleur). Ce processus libère de l'eau liée chimiquement sous forme de vapeur, qui refroidit efficacement la surface de la planche et crée une barrière résistante au feu. Cet effet de "refroidissement" retarde l'élévation de la température du côté non exposé de la planche, offrant plus de temps pour l'évacuation et la suppression des incendies.

Pas de fumée ou de fumées toxiques: Contrairement à de nombreux autres matériaux de construction, les cartes MGO ne produisent pas de fumée ou de fumées toxiques importantes lorsqu'elles sont soumises à des incendies. Cela améliore considérablement la sécurité et la visibilité des occupants lors d'un événement d'incendie.

Classification: Les cartes MGO obtiennent généralement une cote de feu de classe A (ou de classe 1) selon ASTM E84, qui est la note la plus élevée possible pour les caractéristiques de combustion de surface. Cela comprend des indices de propagation de flammes et de fumée très faibles. Ce sont souvent des composants critiques dans les assemblages de mur, de plancher et de plafond notés par le feu, contribuant aux cotes d'incendie horaires selon les normes comme ASTM E119 ou UL 263.

Humidité et résistance aux moisissures

Les cartes MGO démontrent des performances supérieures dans les environnements sujets à l'humidité et offrent une excellente résistance à la croissance des moisissures et de la moisissure.

Répulsion de l'eau: Bien qu'ils ne soient pas entièrement étanches, les planches MGO sont fortement résistantes à l'eau. Leur composition dense et inorganique signifie qu'ils ne gonflent pas, ne se déforment pas ou ne sont pas délaminés lorsqu'ils sont exposés à l'humidité, contrairement aux panneaux à base de bois. La matrice de ciment d'oxychlorure de magnésium n'absorbe pas facilement l'eau liquide.

Respirabilité: Malgré leur résistance à l'eau, les planches MGO sont perméables en vapeur, ce qui signifie qu'ils peuvent «respirer». Cela permet à l'humidité piégée dans les cavités murales de s'échapper, réduisant le risque de condensation et les problèmes associés.

Composition inorganique: Étant donné que les cartes MGO sont fabriquées à partir de minéraux inorganiques, ils ne fournissent pas de source de nourriture pour la moisissure, le mildiou ou d'autres champignons. Cela empêche intrinsèquement la croissance biologique, ce qui en fait un choix idéal pour les zones à haute humidité comme les salles de bains, les cuisines, les sous-sols et les applications extérieures.

Stabilité dimensionnelle: Leur résistance à l'absorption d'humidité garantit que les conseils maintiennent leur stabilité dimensionnelle, empêchant des problèmes tels que l'enflure, le rétrécissement ou la déformation qui peuvent entraîner des fissures ou une instabilité dans les finitions.

Durabilité et force

Les conseils MGO sont réputés pour leur force et leur durabilité, contribuant à la longévité et à la résilience des structures.

Force à forte compression et en flexion: Les liaisons ioniques fortes dans la matrice de ciment d'oxychlorure de magnésium, combinée à des renforts fibreux et en maille, donnent aux planches MGO excellentes et flexion. Cela leur permet de résister à des charges et des impacts importants sans se casser.

Résistance à l'impact: Leur structure dense et homogène offre une bonne résistance aux impacts, ce qui les rend moins sujets à bosser ou à percer par rapport aux cloisons sèches traditionnelles.

Longévité: En raison de leur nature inorganique, les cartes MGO sont résistantes à la pourriture, à la décroissance et à l'infestation des insectes. Ils ne se dégradent pas avec le temps en raison de facteurs biologiques, contribuant à une durée de vie plus longue pour le bâtiment.

Résistance au cyclisme thermique: Les cartes MGO maintiennent leur intégrité à travers une large gamme de températures, ce qui les rend adaptées à divers climats sans préoccupation concernant la dégradation des matériaux en raison de l'expansion et de la contraction.

Versatilité: Leur force et stabilité inhérentes leur permettent d'être utilisées dans un large éventail d'applications, des partitions intérieures au revêtement extérieur, fournissant une solution robuste et durable.

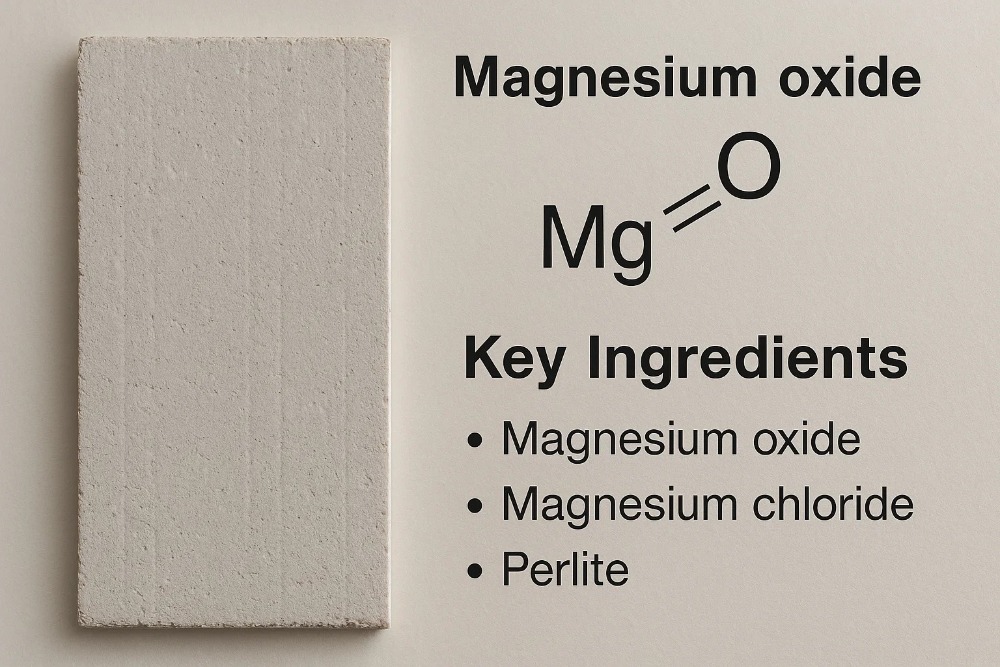

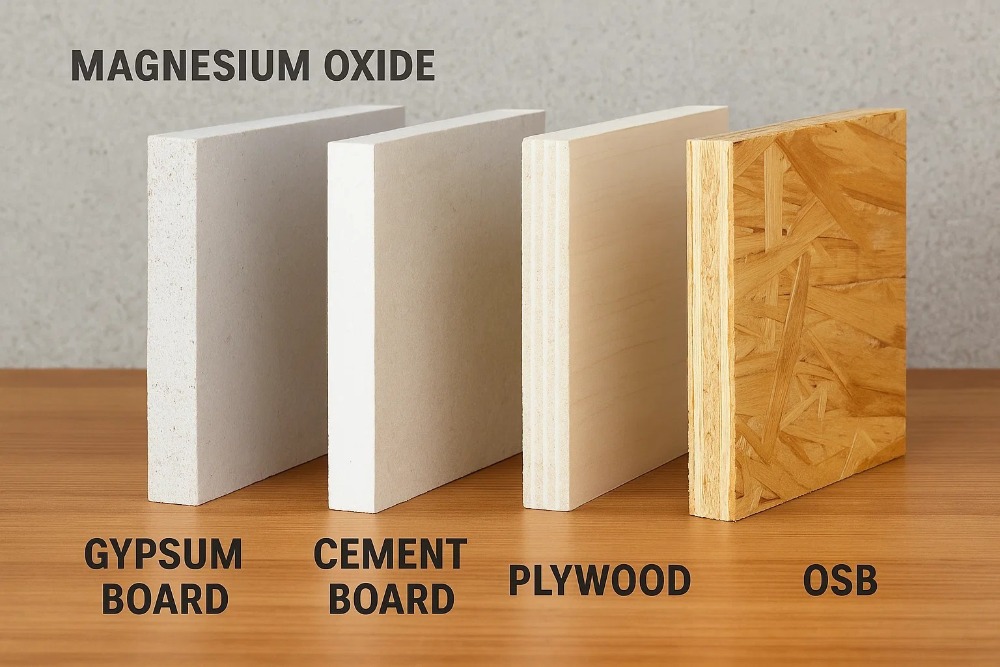

Panneau de revêtement d'oxyde de magnésium par rapport aux autres matériaux

Les conseils MGO offrent des avantages et des inconvénients distincts par rapport aux matériaux de construction conventionnels. Comprendre ces différences est crucial pour sélectionner le bon matériau pour des applications spécifiques.

Cartouche de gypse

La planche de gypse (cloison sèche) est la paroi intérieure la plus courante et le matériau de plafond.

Différences clés:

Résistance au feu: Les planches de gypse offrent une bonne résistance au feu en raison du noyau de gypse hydraté, mais le MGO fonctionne souvent mieux, en particulier dans des situations soutenues à haute chaleur, et obtient généralement des cotes de feu plus élevées sans avoir besoin de couches supplémentaires dans de nombreux assemblages. Le MGO n'a pas non plus de papier fait pour alimenter l'incendie.

Humidité / moisissure: La carte de gypse standard est très sensible aux dommages à l'eau, à l'enflure et à la croissance des moisissures. Le gypse résistant à l'humidité (planche verte) offre une certaine amélioration mais n'est pas résistant aux moisissures. Le MGO est nettement plus résistant à l'absorption d'humidité et à l'épreuve intrinsèquement à l'épreuve des moisissures.

Force / durabilité: La carte de gypse est relativement douce et sujette aux bosses et aux bosses. Les cartes MGO sont généralement plus denses et plus résistantes à l'impact.

Particible: La planche de gypse est plus facile à couper et à terminer. Le MGO peut être plus difficile à couper et peut nécessiter des outils spécialisés, et la finition peut être plus difficile en raison des différences de texture de surface et d'alcalinité.

Poids: Les planches MGO peuvent parfois être plus lourdes que les planches de gypse standard d'épaisseur similaire, bien que des versions MGO légères soient disponibles.

Ciment

Le ciment est un panneau durable et résistant à l'eau couramment utilisé comme bailleur de fonds dans les zones humides.

Différences clés:

Résistance au feu: Les deux sont non incombustibles et offrent une excellente résistance au feu.

Humidité / moisissure: Les deux sont très résistants à l'humidité et à la moisissure. Le MGO a généralement des taux d'absorption d'eau légèrement inférieurs.

Force / durabilité: Les deux sont très forts et durables. Le MGO peut parfois offrir une meilleure résistance à la flexion pour certaines applications.

Poids: La carte de ciment est souvent plus lourde et plus dense que MGO, ce qui rend MGO plus facile à gérer et à installer.

Alcalinité: Les deux sont alcalins. Cependant, l'alcalinité de surface du MGO peut parfois réagir avec certaines finitions ou adhésifs, nécessitant des amorces. La carte de ciment est généralement plus neutre à cet égard.

Particible: La carte de ciment est notoirement difficile à couper et à visser, nécessitant souvent des outils spéciaux. Le MGO est généralement plus facile à couper et plus rapidement à installer avec des outils standard.

Plywood et OSB

Le contreplaqué et la planche de brin orientée (OSB) sont des panneaux à base de bois largement utilisés pour les applications de revêtement, de sous-flooration et de structure.

Différences clés:

Résistance au feu: Le contreplaqué et l'OSB sont combustibles et contribuent du carburant à un incendie. Ils charment et brûlent, limitant leur utilisation dans des assemblages évalués par le feu sans couches supplémentaires significatives. Le MGO est non incombustible.

Humidité / moisissure: Le contreplaqué et l'OSB sont très sensibles aux dommages à l'humidité, à l'enflure, au délaminage et à la croissance des moisissures, surtout s'ils ne sont pas correctement scellés ou s'ils sont exposés pendant des périodes prolongées. Le MGO est très résistant à l'humidité et à la moisissure.

Force / durabilité: Les deux offrent une bonne force structurelle. Cependant, la nature inorganique de MGO fournit une résistance supérieure à la pourriture, aux insectes et à la désintégration, conduisant à une durée de vie plus longue dans de nombreuses conditions. Le MGO offre également une meilleure résistance à l'impact.

Impact environnemental: Bien que le bois soit une ressource renouvelable, la production de contreplaqué / OSB implique souvent des résines et des coles qui peuvent les COV hors gaz. Le MGO est un produit minéral avec une énergie incarnée plus faible et généralement considéré comme plus respectueux de l'environnement.

Différences clés (tableau)

Voici une comparaison concise de la planche de revêtement d'oxyde de magnésium avec d'autres matériaux de construction courants:

| Fonctionnalité | Carte d'oxyde de magnésium (MGO) | Planche de gypse (cloison sèche) | Ciment | Contreplaqué / OSB |

| Composition primaire | Oxyde de magnésium, chlorure de magnésium, perlite, fibre de bois | Plâtre de gypse, orienté en papier | Portland Cement, agrégat, fibre de verre | Placages / brins en bois, adhésifs |

| Résistance au feu | Excellent (classe A / 1 non incombustible, stabilité thermique élevée) | Bon (noyau non incombustible, le papier d'or | Excellent (non incombustible) | Pauvre (combustible, incendie, Chars) |

| Résistance à l'humidité | Excellent (très résistant à l'eau, pas de gonflement / déformation) | Mauvais (standard), modéré (planche verte), sujette à un gonflement / dommage | Excellent (très résistant à l'eau, pas de gonflement) | Mauvais (très sensible aux dégâts d'eau, gonflement, délaminage) |

| Résistance aux moisissures | Excellent (inorganique, pas de source de nourriture pour la moisissure) | Mauvais (standard), modéré (planche verte), sujette à la croissance des moisissures | Excellent (inorganique, pas de source de nourriture pour la moisissure) | Pauvre (organique, très sensible à la croissance des moisissures) |

| Force / durabilité | Très élevé (résistance à la flexion / compression élevée, impact-res.) | Faible modéré (sujet aux bosses / dings) | Haut (très dur, durable) | Élevé (bonne intégrité structurelle) |

| Poids (relatif) | Modéré (plus léger que le ciment) | Modéré léger | Lourd | Modéré léger |

| Activabilité | Bon (peut être coupé avec des outils standard, peut être poussiéreux) | Excellent (facile à couper, marquer, fixer) | Mauvais (difficile à couper, nécessite des outils spéciaux, les vis peuvent se déshabiller) | Bon (facile à couper, clou, vis) |

| Isolation | Bon (dense, la masse aide à bloquer le son) | Bon (la masse aide à bloquer le son) | Modéré | Modéré |

| Coût (relatif) | Modéré | Faible | Modéré | Faible modéré |

| Impact environnemental | Généralement bon (énergie incarnée faible, recyclable) | Modéré (le gypse peut être recyclé, face en papier) | Modéré (production à forte intensité énergétique, peut être recyclé) | Variable (ressource renouvelable, mais utilise souvent des résines basées sur le formaldéhyde) |

Guide pratique de la carte MGO

Alors que les conseils d'oxyde de magnésium (MGO) offrent de nombreux avantages, une manipulation et une installation appropriées sont essentielles pour maximiser leurs performances et assurer un projet réussi. Comprendre les nuances de travail avec ce matériel peut empêcher les problèmes communs et optimiser ses avantages inhérents.

Conseils d'installation

L'installation de cartes MGO partage certaines similitudes avec la cloison sèche ou la carte de ciment traditionnelle, mais a également des exigences spécifiques à considérer:

Acclimatation: Bien que les cartes MGO soient dimensionnellement stables, il est une bonne pratique de les acclimater à l'environnement du chantier pendant au moins 24 à 48 heures avant l'installation. Cela permet de s'assurer qu'ils atteignent l'équilibre avec la température ambiante et l'humidité, minimisant tout potentiel d'expansion ou de contraction mineure après l'installation.

Coupe: Les cartes MGO peuvent être coupées en utilisant diverses méthodes. Pour les coupes droites, un couteau utilitaire et un rythme peuvent être utilisés pour marquer et casser la planche, similaire à la cloison sèche. Cependant, en raison de leur densité et de leur renforcement fibreux, une scie circulaire avec une lame à pointe de carbure (ou une lame de diamant pour une coupe étendue) est souvent préférée pour des coupes plus propres, plus rapides, en particulier pour les planches plus épaisses. Utilisez toujours un équipement de protection individuelle approprié (EPI), y compris les masques à poussière ou les respirateurs et les verres de sécurité, car les planches de MGO coupées peuvent générer de la poussière fine.

Fixation: Les planches MGO doivent être fixées avec des vis résistantes à la corrosion, telles que des vis galvanisées, phosphatées ou en acier inoxydable. Les vis de cloisons sèches standard ne sont généralement pas recommandées en raison de leur tendance à corroder lorsqu'ils réagissent avec la nature alcaline du MGO au fil du temps, ce qui peut entraîner une coloration ou une perte de puissance. Les vis doivent être conduites à la surface ou légèrement contre-jaculé. Le pré-séris peut être nécessaire pour des planches très épaisses ou lors de la fixation des bords à proximité des bords pour éviter la fissuration. L'espacement recommandé pour les fixations varie généralement de 6 à 8 pouces le long des bords et 12 pouces sur le terrain, mais se référez toujours aux directives spécifiques du fabricant et aux codes du bâtiment locaux.

Encadrement: Assurez-vous que le cadrage (goujons en bois ou en métal, solives) est plomb, niveau et carré. Les cartes MGO peuvent être installées directement sur le cadrage existant. Pour les applications extérieures, une barrière résistante aux intempéries (WRB) est souvent recommandée derrière le revêtement MGO pour fournir une couche supplémentaire de protection contre l'humidité.

Traitement conjoint: Les articulations entre les cartes MGO doivent être enregistrées et terminées. Un ruban à maille en fibre de verre, similaire à celui utilisé pour le ciment, est généralement recommandé sur du ruban sur papier en raison de l'alcalinité plus élevée du MGO et de la résistance à l'humidité. Le composé de joint spécifiquement formulé pour la carte de ciment ou un mortier mince modifié par polymère peut être utilisé pour remplir et lisser les joints. Assurez-vous que le composé conjoint est compatible avec la nature alcaline du MGO pour prévenir l'efflorescence ou la défaillance des liaisons. Plumez le composé en douceur au-delà du ruban pour une finition transparente.

Préparation de la surface: Avant d'appliquer les finitions (peinture, carreaux, stuc), la surface de la planche MgO doit être propre, sèche et sans poussière. Pour la peinture, une amorce résistante alcaline de haute qualité est souvent recommandée pour assurer une bonne adhérence et prévenir l'efflorescence ou la décoloration potentielle, en particulier avec des peintures plus sombres. Pour le carrelage, un mortier mince approprié conçu pour les applications de carreaux sur MOG ou de ciment doit être utilisé.

Ecrassements d'extension: Pour les grandes surfaces ou les applications extérieures, envisagez de laisser de petites lacunes d'expansion entre les planches (par exemple, 1/8 de pouce) pour accueillir tout mouvement mineur et empêcher le flambement. Ces lacunes peuvent être remplies d'un scellant ou d'un composé de joint approprié conçu pour la flexibilité.

Défis communs

Alors que les conseils MGO offrent de nombreux avantages, les installateurs peuvent rencontrer quelques défis:

Génération de poussière: La coupe et les planches MgO de ponçage peuvent produire de la poussière fine et poudrée. Comme mentionné, une bonne ventilation et une protection respiratoire (par exemple, masque N95) sont cruciales pour prévenir l'inhalation.

Poids: Bien que généralement plus léger que le ciment, les planches MGO peuvent toujours être plus lourdes que les cloisons sèches standard, en particulier les panneaux plus épais. Cela peut nécessiter une manipulation de deux personnes pour des feuilles plus grandes, similaires à la planche de ciment ou au contreplaqué lourd.

Alcalinité et compatibilité de finition: La nature alcaline des cartes MGO peut parfois réagir avec certaines peintures, adhésifs ou finitions, conduisant potentiellement à l'efflorescence (dépôts poudrés blancs) ou à une mauvaise adhérence. C'est pourquoi l'utilisation d'amorces résistantes alcalines et de matériaux de finition compatibles est fortement soulignée. Testez toujours d'abord une petite zone peu discrète si elle n'est pas sûre de la compatibilité.

Brittleness (si abandonné): Bien que forts une fois installés, les bords et les coins des planches MGO peuvent être quelque peu fragiles et sujets à l'écaillage ou à la rupture s'ils sont abandonnés ou mal gérés avant l'installation. Des précautions doivent être prises pendant le transport et la manipulation.

Sélection des fixations: L'utilisation du mauvais type de vis (par exemple, des vis de cloisons sèches standard) peut entraîner une corrosion au fil du temps, compromettant l'intégrité de la fixation et potentiellement coloration de la surface finie. Utilisez toujours des vis résistantes à la corrosion comme recommandé par le fabricant.

Courbe d'apprentissage: Pour les installateurs principalement expérimentés avec le plancher de gypse, il pourrait y avoir une légère courbe d'apprentissage concernant les techniques de coupe, les méthodes de fixation et le traitement conjoint spécifique aux planches MGO. Cependant, les principes sont généralement simples et facilement maîtrisés.

Impact environnemental

Les cartes de revêtement en oxyde de magnésium (MGO) sont souvent saluées comme un matériau de construction "vert" en raison de plusieurs facteurs liés à leur production, leur composition et leur performance. La compréhension de leur empreinte environnementale est cruciale pour évaluer leur contribution aux pratiques de construction durables.

Éco-convivialité

L'éco-convivialité des cartes MGO provient de plusieurs aspects:

Matières premières abondantes: L'oxyde de magnésium est dérivé de la magnésite, un minéral naturel et abondant, ou de l'eau de mer. Cela contraste avec les matériaux qui reposent sur des ressources plus finies ou des opérations minières approfondies. La pure disponibilité des matières premières minimise les problèmes d'épuisement des ressources.

Énergie incarnée plus faible: Le processus de fabrication des planches MGO implique généralement une énergie incarnée plus faible que les matériaux comme le ciment Portland. La réaction primaire qui forme le ciment d'oxychlorure de magnésium se produit à des températures relativement basses (souvent ambiantes ou légèrement élevées), réduisant considérablement la consommation d'énergie par rapport aux fours à haute température requis pour la production de ciment.

Recyclabilité et réduction des déchets: Les cartes MGO sont inorganiques et ne contiennent pas beaucoup de liants ou de résines trouvés dans des panneaux à base de bois, ce qui les rend potentiellement recyclables. Alors que les infrastructures pour le recyclage des conseils de MGO se développent encore dans de nombreuses régions, le matériau peut théoriquement être écrasé et réutilisé comme un agrégat dans d'autres matériaux de construction ou comme amendement du sol. De plus, la durabilité et la longévité des planches MGO signifient un remplacement moins fréquent, réduisant les déchets de construction et de démolition au cours de la durée de vie d'un bâtiment.

COV non toxiques et bas: Les cartes MGO sont exemptes d'amiante, de formaldéhyde, de silice cristalline et d'autres produits chimiques nocifs couramment trouvés dans certains matériaux de construction traditionnels. Ils produisent des composés organiques très faibles à pas volatils (COV), contribuant à la qualité de l'air intérieur plus sain. Il s'agit d'un avantage significatif pour les occupants et s'aligne sur les certifications de construction vertes axées sur le bien-être des occupants.

Résistance à la moisissure et à la moisissure: En résistant intrinsèquement à la croissance des moisissures et de la moisissure, les conseils de MGO contribuent à un environnement intérieur plus sain et empêchent la nécessité de traitements chimiques ou d'assainissement coûteux associés aux problèmes de moisissure, réduisant ainsi l'utilisation de produits chimiques nocifs au cours du cycle de vie du bâtiment.

Efficacité énergétique

Les conseils MGO contribuent à l'efficacité énergétique globale d'un bâtiment principalement à travers leurs propriétés isolantes et leur capacité à créer une enveloppe de bâtiment serrée:

Propriétés d'isolation thermique: Bien que les cartes MGO ne soient pas conçues pour être des matériaux d'isolation primaires comme la mousse ou la fibre de verre, leur composition relativement dense et homogène fournit une valeur R décente (résistance thermique) par rapport à leur épaisseur lorsqu'elle est mesurée contre les matériaux comme le plancher de gypse ou la carte de ciment. Lorsqu'ils sont utilisés comme revêtement, ils contribuent aux performances thermiques globales de l'assemblage de la paroi, réduisant le transfert de chaleur par conduction.

Performance de la barrière d'air: La nature dense et rigide des planches MGO, lorsqu'elles sont correctement installées et scellées aux joints, peuvent agir comme une barrière d'air efficace. La minimisation des fuites d'air incontrôlées (infiltration et exfiltration) est cruciale pour l'efficacité énergétique, car elle empêche l'air conditionné de s'échapper et de l'air inconditionné d'entrer. Cela réduit la charge sur les systèmes HVAC, entraînant une consommation d'énergie plus faible pour le chauffage et le refroidissement.

Gestion de l'humidité: En résistant à l'absorption d'humidité et en empêchant la croissance des moisissures, les planches de MGO aident à maintenir l'intégrité de l'isolation dans les cavités murales. L'isolation humide perd considérablement son efficacité, conduisant à une consommation d'énergie plus élevée. La capacité du MGO à garder la cavité murale sèche directement soutient directement les performances à long terme de l'isolation.

Contribution aux enveloppes à haute performance: Lorsqu'elles sont intégrées dans des enveloppes de construction bien conçues et hautes performances, les cartes MGO peuvent jouer un rôle dans la réalisation des cibles d'efficacité énergétique strictes. Leur stabilité et leur durabilité garantissent également que l'enveloppe maintient ses performances thermiques au fil du temps sans dégradation.

FAQ

Cette section aborde certaines des questions les plus fréquemment posées concernant les cartes de boueurs d'oxyde de magnésium, fournissant des réponses concises et informatives.

Q: Qu'est-ce qui rend les planches à oxyde de magnésium résistantes au feu?

UN: Les planches à oxyde de magnésium sont intrinsèquement résistantes au feu principalement en raison de la nature non incombustible de l'oxyde de magnésium lui-même, qui ne brûle pas et ne contribue pas à un incendie. De plus, les planches contiennent de l'eau chimiquement liée dans leur structure cristalline. Lorsqu'elle est exposée à des températures élevées, cette eau est libérée sous forme de vapeur par une réaction endothermique (absorbant la chaleur). Ce processus refroidit efficacement la surface de la planche et crée une barrière thermique protectrice, retardant considérablement la propagation du feu et l'augmentation de la température du côté non exposé.

Q: Les planches à oxyde de magnésium peuvent-elles devenir moisies?

UN: Non, les planches à oxyde de magnésium sont très résistantes à la croissance des moisissures et de la moisissure. En effet, ils sont fabriqués à partir de composants minéraux inorganiques (oxyde de magnésium, chlorure de magnésium, perlite, etc.) qui ne fournissent pas de source de nourriture pour les moisissures ou les champignons. Contrairement aux matériaux organiques tels que le bois de gypse au bois ou le papier, les cartes MGO ne soutiennent pas la croissance biologique, même dans des conditions humides. Leur excellente résistance à l'humidité aide également à prévenir les conditions propices au développement des moisissures.

Q: Les planches à oxyde de magnésium sont-elles sans danger pour la qualité de l'air intérieur?

UN: Oui, les planches à oxyde de magnésium sont considérées comme très sûres pour la qualité de l'air intérieur. Ils sont exempts de substances nocives telles que l'amiante, le formaldéhyde, la silice cristalline et d'autres composés organiques volatils (COV). Leur composition inorganique signifie qu'ils ne sont pas des produits chimiques nocifs hors gaz, contribuant à un environnement intérieur plus sain. Cela en fait un excellent choix pour les personnes allergiques ou sensibilités aux émissions de matériaux de construction courantes.

Q: Combien de temps durent les planches à oxyde de magnésium?

UN: Les planches à oxyde de magnésium sont exceptionnellement durables et conçues pour une durée de vie très longue. En raison de leur composition inorganique, ils résistent à la pourriture, à la décroissance, à l'infestation des insectes et à la dégradation biologique qui peuvent affecter les matériaux traditionnels du bois. Leur stabilité contre l'humidité et le feu contribue également à leur longévité. Lorsqu'ils sont correctement installés et entretenus, les planches MGO peuvent durer la durée de vie du bâtiment, dépassant souvent 50 ans, ce qui en fait une solution de construction très résiliente et durable.

Q: Pouvez-vous recycler les planches d'oxyde de magnésium?

UN: Oui, les planches à oxyde de magnésium sont théoriquement recyclables. En tant que produit inorganique à base de minéraux, ils peuvent être écrasés et réutilisés. Le matériau concassé peut être utilisé comme agrégat dans les nouveaux produits de construction, comme un amendement du sol (en raison de sa teneur en magnésium bénéficiant de l'agriculture), ou comme remblai. Cependant, la disponibilité pratique des installations dédiées de recyclage du conseil d'administration de MGO peut varier selon la région. Dans les zones où le recyclage spécialisé n'est pas encore établi, le matériau est généralement éliminé comme des déchets de construction et de démolition inertes. La longue durée de vie des cartes MGO, cependant, réduit déjà considérablement le flux de déchets global par rapport aux matériaux moins durables.

BMSC 517 New Sulfate Mgo Board

BMSC 517 New Sulfate Mgo Board Carte de revêtement murale MGO multi-support

Carte de revêtement murale MGO multi-support Persévérance Mgo Wall Whaining Board

Persévérance Mgo Wall Whaining Board Carte de revêtement de sous-sol MGO multi-support

Carte de revêtement de sous-sol MGO multi-support Persévérance MGO Sous-plancher Board de revêtement

Persévérance MGO Sous-plancher Board de revêtement Panneau / carte de sous-couche MGO de Magmatrix

Panneau / carte de sous-couche MGO de Magmatrix